作者:天堂硅谷智能制造事业部 江澈

对于电动车而言,电池无疑是其最核心的零部件。目前市场上主流的电池为磷酸铁锂电池和三元锂电池。传统的磷酸铁锂电池具有循环寿命长、安全性高的特点,但是能量密度小;而三元锂电则相反,能量密度较高,但循环寿命和安全性都相对更弱。

前两年的磷酸铁锂电池和三元锂电池之争,在高续航的驱动下,三元锂电池从2018年开始装机量便超越了磷酸铁锂电池,而到2019年一度达到了62%的比例。三元锂电的高速扩张似乎也预示着电动车进入了续航里程为王的时代。即便如比亚迪这样全球磷酸铁锂电池最大的生产商,也在三元锂电池的市场大趋势下选择了三元锂电池和磷酸铁锂“两条腿走路”的战略。但优势在磷酸铁锂的比亚迪并未在三元锂电池的路线上特别突出。而在此时,三元锂电池的广泛使用也使得更多的电动车安全事故出现在人们的视线中。

比亚迪为重夺昔日优势,在市场都在关注电动车的长续航性能,逐渐忽视安全性的趋势下,潜心研发两年,终于向全球祭出了其积累两年的成果——“兼具高续航和高安全性的”刀片电池。

刀片电池的本质还是磷酸铁锂电池,主要是对磷酸铁锂电池做了结构的改变,从块状变为刀片状。

根据比亚迪介绍,刀片状的磷酸铁锂电池不仅克服了三元锂电的安全性问题,还克服了传统磷酸铁锂电池的低能量密度问题,也在问世时一举受到了市场的关注。该电池已在重庆量产,并已在长沙建设,且将同比亚迪汉一同在今年6月上市。

那么刀片电池是如何实现其高安全性和高续航能力的呢?

安全是目前制约电动车发展的最大障碍之一,电池安全首当其冲。2019年5-7月中共发生79起电动车安全事故,58%源于电池问题,而其中86%源于三元电池,7%源于磷酸铁锂。电池的安全问题主要是由于撞车、电池短路、尖锐物体刺到电池造成的热失控问题,造成放热多、温度升高甚至失火。

所以安全性一直是各车企和电池厂商寻找改善的方式。虽然三元锂电池由于高续航里程在目前占据了更多的市场份额,但是三元锂电池安全性能相对更差,磷酸铁锂的安全性高安全性也仍然是市场公认的,其先天具备热稳定性,故安全性的解决首先需要从磷酸铁锂电池入手。

而刀片电池则是在传统磷酸铁锂的基础上做了结构调整,使得安全性有了较大的提升:

(1)刀片电池的形状设计使得短路回路长,即便短路了,也不会产生过多的热量;

(2)刀片电池的电芯采用叠片结构+耐高温和具有绝缘性能陶瓷涂层,并且磷酸铁锂材料本身化学性质较为稳定,放热反应的启动温度高、发热慢、产热少,并且在面对撞击、针刺、短路等情况时不会释出氧分子,因此当内部发生短路时,各物质间不会发生剧烈反应、极大减小了燃烧风险,即便是在极端情况下,也仅仅会出现冒烟现象;

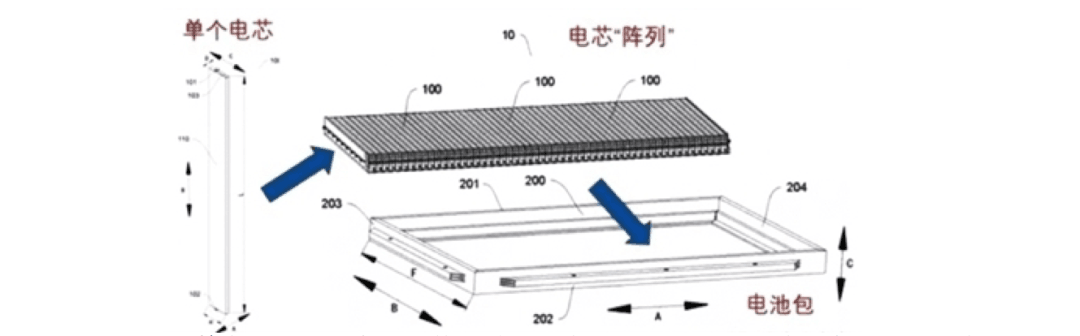

(3)此外,在电池包的布局方面,对安全性进行了特殊设计,磷酸铁锂电芯长度阵列式排封装在“0.6-2.5米”的电池包中,将大电芯通过阵列的方式排布在一起,使它们像“刀片”一样堆叠在电池包里面,而且还在电芯周围配备了蜂窝结构护板,能保障电池内部的热扩散性能。

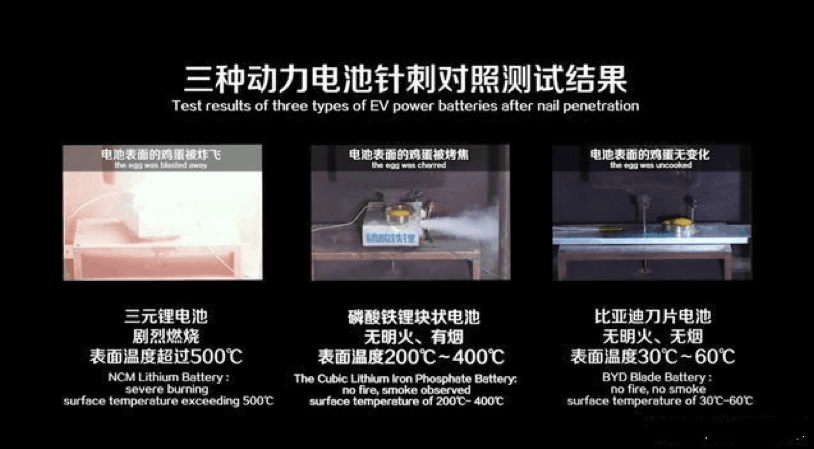

而在比亚迪公开的最严苛的针刺测试中,刀片电池也较传统的磷酸铁锂电池和三元电池更有优势。三元锂电针刺后瞬间剧烈燃烧,温度高达500度;块状磷酸铁锂电池针刺经过数秒后也会冒烟,温度也超过200度;而刀片针刺后只有30-60度,也未出现明火,相对更加安全。

但是上述实验主要是基于单体电池的实验,但当电池集成为电池包置于电动车中时,需要考虑更多的因素。由于电池的结构变化,使得托盘的设计也彻底做了变化,取消了电池壳体的结构梁,使用刀片电池的每个电芯壳体充当电池的梁,把电池系统的结构强度建立在电芯的结构之上。如果出现侧碰或者其他的碰撞,刀片电池的电芯的结构是直接承接力的,碰撞之后电芯会受到损坏(而之前几乎所有车企之前的碰撞设计,都是通过车身和电池系统的结构组合,让碰撞不能挤压到电芯,碰撞之后尽可能电芯是完整的)。所以刀片电池的安全性还需要在实际使用过程中进行验证。

从电池单体来看,刀片电池在传统的磷酸铁锂电池上进行了扁平化的结构设计,其尺寸更长、厚度更薄,由于长电池单体容量更大,也一定程度上提升了其能量密度。

就单电池而言,市场上的磷酸铁锂电池质量能量密度普遍在180Wh/kg左右,而比亚迪的刀片电池也略有提升,但也仅提升至了190Wh/kg,磷酸铁锂的能量密度目前逐渐接近了理论的上限,而三元锂电池则在240-260Wh/kg左右。刀片电池的体积能量密度为370Wh/L,也比三元锂电池的550Wh/L要低很多。所以刀片电池对电池单体并提升作用非常有限。

刀片电池的提升主要在于电池结构的调整以及集成效率的提升。传统的动力电池还有着从电池单体到模组再到电池包的三重结构,电池到模组利用率80%,模组到电池包只剩50%,因此电池包留给电池的空间只占整个利用率40%。而刀片电池通过结构的调整则可以提升50%的空间利用率,即60%。

目前市面上常见的电池包很多基于小模组(比如355)+电池包内各种固定件、支撑件得来,模组结构件+高压连接+线束+固定件+支撑件+其它件,占据了相当多的体积,所以集成效率不会太高,而电池的发展需要进一步的提高集成效率,在有限的空间中达到更高的电池包能量。

刀片电池的集成取消了电池壳体的结构梁,使用刀片电池的每个电芯壳体充当电池的梁,刀片电池以刀片状的电池填补空间,使得体积利用率最大化,从而使得电池包的体积比能量有较大幅度的提升。按60%的利用率计算则为222Wh/L,与三元锂电池220Wh/L(单体550Wh/L的40%)的基本一致。

但是2019年第8批新能源汽车目录的170辆车中,有31款搭载磷酸铁锂电池的车型系统能量密度达到或高于160Wh/kg(三元锂电池系统能量密度甚至达到170Wh/kg)。而根据比亚迪的官方介绍,搭载了刀片电池的比亚迪汉的电池系统能量密度仅为140Wh/kg,可见其集成后的质量能量密度还不如市场上较优质的磷酸铁锂电池,更低于三元锂电池。

虽然集成后的刀片电池在体积能量密度有较大提升,但是质量能量密度却有所下滑,从而导致了要达到比亚迪汉宣称的600km的高续航,需要更多的电池进行集成,从而使得比亚迪汉的车重也高达2.2吨(同为轿车的model 3重量1.6吨)。由于车重较大,行驶过程中遇到的阻力较大,非动力电量消耗也会更多,续航里程也将会在600km的基础上大打折扣。

综合而言,刀片电池整体对于能量密度的提升极为有限,暂时还不能替代三元锂电池在续航方面的优异特性。

电动汽车发展的本质商业逻辑并不是电池的封装结构可以改变的,本质上在于电池资产的通用化,用户需要用多少电承担多少电池的折旧,而不是承担全寿命折旧却只使用了10%寿命这样的错配模式。错误的模式下技术改进只会导致产业越来越糟,正确的模式下,无论哪种电池技术都可以找到他自己的应用场景。

电池的安全性逻辑在于单个电芯永远都会存在失效,这是根本。失效以后需要的是PACK技术的隔离和延缓来保证使用者的安全,就跟新冠病毒一样,隔离、延缓、对症才是根本解决方案。

总之,比亚迪推出的刀片电池的主打还是安全性,也有待在实际使用过程中的验证,在续航里程的提升方面还有很长的路要走。但是刀片电池也为市场上电池的持续创新提供了前进的方向和动力。

此次刀片电池的发布有望使得磷酸铁锂电池从三元锂电池抢回一定的市场份额,但由于刀片电池的“不完美”,未来的几年内也仍将是三元锂电池和磷酸铁锂电池共存的状态。